車内は、特に電動化以降、多くの部品で構成されています。電圧プラットフォームの目的は、さまざまな部品の電力需要を満たすことです。ボディエレクトロニクス、エンターテイメント機器、コントローラーなど、比較的低い電圧を必要とする部品(一般的には12V電圧プラットフォーム電源)もあれば、比較的高い電圧を必要とする部品もあります。高電圧、バッテリーシステム、高電圧駆動システム、充電システムなど(400V / 800V)があるため、高電圧プラットフォームと低電圧プラットフォームが存在します。

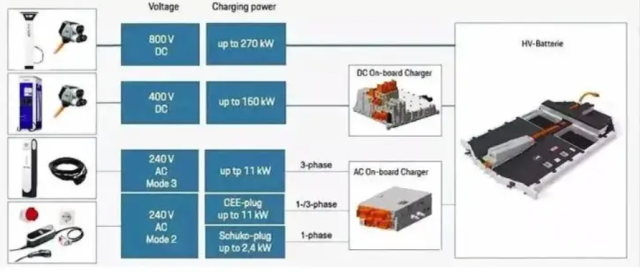

次に、800Vと超急速充電の関係を明確にします。現在、純電気乗用車は一般的に約400Vのバッテリーシステムで、対応するモーター、付属品、高電圧ケーブルも同じ電圧レベルです。システム電圧が上昇すると、同じ電力需要の下で電流を半分に減らすことができ、システム全体の損失が小さくなり、発熱が減少するだけでなく、さらに軽量化され、車両の性能に大きく役立ちます。

実は、急速充電は800Vとは直接関係がありません。主な理由は、バッテリーの充電速度が速く、より大きな電力で充電できるためです。それ自体は800Vとは関係ありません。テスラの400Vプラットフォームと同様に、大電流の形で超急速充電を実現できます。しかし、800Vは高出力充電を実現するための優れた基盤を提供します。同じ360kWの充電電力を実現するには、800V理論では450Aの電流しか必要ありませんが、400Vであれば900Aの電流が必要であり、現在の乗用車の技術条件では900Aはほぼ不可能です。そのため、800Vと超急速充電を結び付ける方が合理的であり、これを800V超急速充電技術プラットフォームと呼びます。

現在、3つのタイプがあります高電圧高出力急速充電を実現するシステムアーキテクチャが開発され、今後はフル高電圧システムが主流になると予想されています。

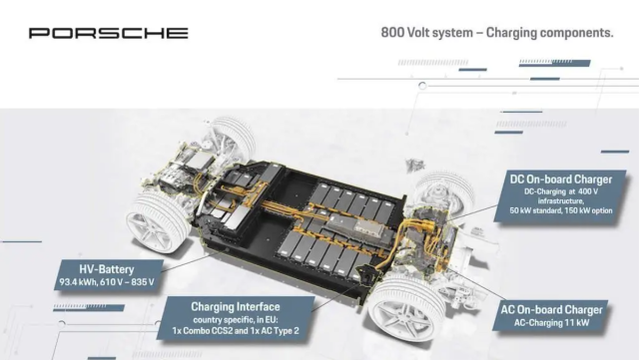

(1)全システムの高電圧、すなわち800V動力バッテリー+800Vモーター、電気制御+800V OBC、DC/DC、PDU+800Vエアコン、PTC。

利点:高いエネルギー変換率。たとえば、電気駆動システムのエネルギー変換率は 90%、DC/DC のエネルギー変換率は 92% です。システム全体が高電圧の場合、DC/DC による減圧は不要で、システムのエネルギー変換率は 90% × 92% = 82.8% になります。

弱点:このアーキテクチャは、バッテリーシステム、電気制御、OBC、DC/DC電源デバイスへの要求が高いだけでなく、SiベースのIGBT、SiC、MOSFET、モーター、コンプレッサー、PTCなどに置き換えて電圧性能を向上させる必要があるため、短期的には車両エンドのコスト上昇が大きくなるものの、長期的には産業チェーンが成熟し、規模の経済効果が現れることで、部品の体積が削減され、エネルギー効率が向上し、車両コストが下がると予想されます。

(2)高電圧つまり、800V バッテリー + 400V モーター、電気制御 +400V OBC、DC/DC、PDU +400V エアコン、PTC です。

利点:基本的に既存の構造を使用し、電源バッテリーのみをアップグレードするため、車両側の改造コストが少なく、短期的には実用性が高くなります。

デメリット:DC/DC 降圧は多くの場所で使用され、エネルギー損失が大きい。

(3)すべての低電圧アーキテクチャ、つまり、400Vバッテリー(800Vを直列に充電、400Vを並列に放電)+400Vモーター、電気制御+400V OBC、DC/DC、PDU +400Vエアコン、PTC。

利点: 車側の変換が小さく、バッテリーは BMS のみを変換する必要があります。

投稿日時: 2023年9月18日